Das Projekt has zum Ziel, die KKM hin zu einer praktisch funktinonalen Technologie zu bringen und diese mit einer 2 kW Maschine zu demonstrieren. Hierfür sind mehrere Entwicklungsstufen notwendig, von der Komponentenentwicklung über eine 100W Versuchsmaschine zur Entwicklumng der Kunststoffkomponenten bis hin zum Technologiedemonstrator.

Die Projektdauer beträgt drei Jahre, Projektstart war am 01.11.2023.

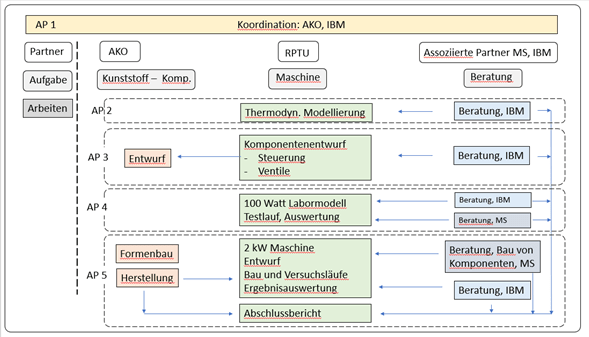

Die folgende Grafik zeigt den Projektplan als Diagramm:

Die Arbeiten sind in fünf Arbeitspakete (APs) aufgeteilt:

AP 1: Koordination und Öffentlichkeitsarbeit: Der Projektleiter (AKO) koordiniert die Arbeiten und dokumentiert den Arbeitsfortschritt. Zur Öffentlichkeitsarbeit gehören die website, das Erstellen von Videos für einen youtube – Kanal sowie ein 3-monatiger Newsletter. Youtube – Kanal und Newsletter sind ab 04/2024 geplant.

AP 2: Thermodynamische Modellierung und Konfiguration: Die Kodnensationsmaschine wird thermodynamisch modelliert um insbesondere die in bisherigen kleinmaßstäblichen Modellversuchen beobachteten Druckverluste zu minimieren. Hinzu kommt der Entwurf des Kondensators / Wärmetauschers. In diesem AP wird auch die Konfiguration festgelegt, hierbei stehen verschiedene Möglichkeiten zur Auswahl. Aus praktischen Gründen wird zunächst eine Konfiguration mit vertikalen Zylindern gewählt. Hierbei kommen dann verschiedene Varianten in Betracht wie Kurbelwelle oben oder unten, oder eine uniflow-Geometrie.

AP3: Komponentenentwicklung: Für die KKM müssen mehrere Komponenmten neu entwickelt werden. Hierzu gehören

(1) Ventile : Die Strömungsverluste müssen minimiert werden.

(2) Steuerung: Die Ventilsteuerung ermöglicht das Unterbrechen der Dampfzufuhr während des Hubes an einem wählbaren Punkt, so dass eine Expansion des Dampfes erfolgen kann.

(3) Kondensator: Im Kondesator wird der Dampf bei einem Druck von 0,04 bis etwa 0,1 bar (absolut) kondensiert. Dies kann entweder durch Einspritzen von katem Wasser als Spray oder durch eine Wärmetauscher-Konfiguraiton erreicht werden. Da der Dampf im Unterdruck kondensiert, bleibt der Unterdruck erhalten. Allerdings muss das Kondensat sowie etwaige Restluft durch eine Vakuumpumpe abgesaugt werden.

AP 4: Labormodell: Basierend auf den Komponentenentwicklungen und den thermodynamischen Modellierungen aus APs 2 und 3 wird eine 100W. 2-Zylindermaschine gebaut. Zylinder und Kolben sind zunächst aus Metall. Diese werden dann durch Kunststoffkomponenten ersetzt um das Verhalten des Materials unter den Beanspruchungen des Betriebs zu testen.

AP5: Technologiedemonstrator: mit den Erfahrungen aus AP4 wird ein 2 kW Technologiedemonstrator gebaut. Hier wird ebenfalls zunächst eine Ganzmetall-Version getestet,. Kunststoff – Zylinder uind Kolben werden dann eingebaut so dass Leistung und Betriebsverhalten verglichen werden können.